Որպեսզի մասերը և մեխանիզմները երկար և հուսալի աշխատեն, նյութերը, որոնցից դրանք պատրաստված են, պետք է համապատասխանեն աշխատանքային անհրաժեշտ պայմաններին։ Այդ իսկ պատճառով կարևոր է վերահսկել դրանց հիմնական մեխանիկական պարամետրերի թույլատրելի արժեքները: Մեխանիկական հատկությունները ներառում են կարծրություն, ամրություն, ազդեցության ուժ, ճկունություն: Մետաղների կարծրությունը առաջնային կառուցվածքային բնութագիր է։

Հայեցակարգ

Մետաղների և համաձուլվածքների կարծրությունը նյութի հատկությունն է՝ ստեղծելու դիմադրություն, երբ մեկ այլ մարմին ներթափանցում է իր մակերեսային շերտերի մեջ, որը չի դեֆորմացվում և չի փլուզվում ուղեկցող բեռների տակ (indenter): Սահմանված է նպատակով՝

- տեղեկատվություն ստանալ դիզայնի ընդունելի առանձնահատկությունների և գործառնական հնարավորությունների մասին;

- վիճակի վերլուծություն ժամանակի ազդեցության տակ;

- ջերմային մշակման արդյունքների մոնիտորինգ.

Մակերեւույթի ուժն ու դիմադրությունը ծերացմանը մասամբ կախված է այս ցուցանիշից։ Ուսումնասիրեք որպես օրիգինալնյութ և պատրաստի մասեր։

Հետազոտության ընտրանքներ

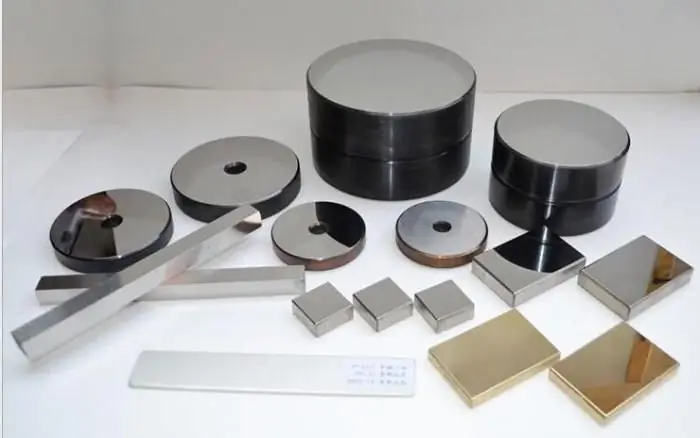

Ցուցանիշը արժեք է, որը կոչվում է կարծրության թիվ: Մետաղների կարծրությունը չափելու տարբեր մեթոդներ կան. Ամենաճշգրիտ հետազոտությունը տարբեր տեսակի հաշվարկների, ներդիրների և համապատասխան կարծրության ստուգիչների օգտագործումն է:

- Brinell. ապարատի էությունը ուսումնասիրվող մետաղի կամ համաձուլվածքի մեջ գնդիկի սեղմումն է, դրոշմի տրամագիծը հաշվարկելը և այնուհետև մաթեմատիկորեն մեխանիկական պարամետրը:

- Rockwell. Օգտագործվում է գնդիկ կամ ադամանդե կոն: Արժեքը ցուցադրվում է սանդղակի վրա կամ հաշվարկվում է:

- Vickers. մետաղի կարծրության ամենաճշգրիտ չափումը ադամանդե բրգաձև ծայրի միջոցով:

Կան հատուկ բանաձևեր և աղյուսակներ՝ նույն նյութի տարբեր չափման մեթոդների ցուցիչների միջև պարամետրային համապատասխանությունները որոշելու համար:

Չափման տարբերակը որոշող գործոններ

Լաբորատոր պայմաններում, սարքավորումների անհրաժեշտ տեսականու առկայությամբ, հետազոտության մեթոդի ընտրությունը կատարվում է կախված աշխատանքային մասի որոշակի բնութագրերից։

- Մեխանիկական պարամետրի ցուցիչ արժեքը: Կառուցվածքային պողպատների և մինչև 450-650 HB ցածր կարծրություն ունեցող նյութերի համար օգտագործվում է Brinell մեթոդը. գործիքի, լեգիրված պողպատների և այլ համաձուլվածքների համար - Rockwell; կոշտ համաձուլվածքների համար - Vickers.

- Թեստային նմուշի չափերը. Հետազոտվում են հատկապես մանր և նուրբ մասերըօգտագործելով Vickers կարծրության ստուգիչ:

- Մետաղի հաստությունը չափման կետում, մասնավորապես կարբյուրացված կամ ազոտավորված շերտը։

Բոլոր պահանջները և համապատասխանությունները փաստաթղթավորված են ԳՕՍՏ-ի կողմից:

Բրինելի տեխնիկայի առանձնահատկությունները

Մետաղների և համաձուլվածքների կարծրության փորձարկումը Brinell կարծրության ստուգիչի միջոցով իրականացվում է հետևյալ հատկանիշներով՝

- Indenter - լեգիրված պողպատից կամ վոլֆրամի կարբիդի համաձուլվածքից պատրաստված գնդիկ՝ 1, 2, 2, 5, 5 կամ 10 մմ տրամագծով (ԳՕՍՏ 3722-81):

- Ստատիկ ներքևման տևողությունը՝ չուգունի և պողպատի համար՝ 10-15 վ, գունավոր համաձուլվածքների համար՝ 30, հնարավոր է նաև 60 վրկ, իսկ որոշ դեպքերում՝ 120 և 180 վրկ։

- Մեխանիկական պարամետրի սահմանային արժեքը՝ 450 HB, երբ չափվում է պողպատե գնդիկով; 650 HB կարբիդ օգտագործելիս։

- Հնարավոր բեռներ: Կոմպլեկտում ներառված կշիռները օգտագործելով՝ փորձանմուշի վրա իրական դեֆորմացման ուժը ուղղվում է: Նրանց նվազագույն թույլատրելի արժեքները՝ 153, 2, 187, 5, 250 N; առավելագույնը - 9807, 14710, 29420 N (ԳՕՍՏ 23677-79).

Օգտագործելով բանաձևեր՝ կախված ընտրված գնդակի տրամագծից և փորձարկվող նյութից, կարելի է հաշվարկել համապատասխան թույլատրելի ներթափանցման ուժը։

| Հալվածքի տեսակ | Մաթեմատիկական բեռի հաշվարկ |

| Պողպատ, նիկել և տիտանի համաձուլվածքներ | 30D2 |

| Չուգուն | 10D2, 30D2 |

| Պղինձ և պղնձի համաձուլվածքներ | 5D2, 10D2, 30D2 |

| Թեթև մետաղներ և համաձուլվածքներ | 2, 5D2, 5D2, 10D2, 15D 2 |

| Կապար, թիթեղ | 1D2 |

Նշման օրինակ՝

400HB10/1500/20, որտեղ 400HB-ը մետաղի Բրինելի կարծրությունն է; 10 - գնդակի տրամագիծը, 10 մմ; 1500 - ստատիկ բեռ, 1500 կգֆ; 20 - խորշման ժամանակաշրջան, 20 վրկ.

Ճշգրիտ թվեր սահմանելու համար ռացիոնալ է ուսումնասիրել միևնույն նմուշը մի քանի վայրերում և որոշել ընդհանուր արդյունքը՝ գտնելով ստացվածի միջինը։

Բրինելի կարծրության թեստ

Հետազոտության գործընթացն ընթանում է հետևյալ հաջորդականությամբ՝

- Ստուգում է մասի համապատասխանությունը պահանջներին (ԳՕՍՏ 9012-59, ԳՕՍՏ 2789).

- Ստուգում ենք սարքի առողջությունը։

- Պահանջվող գնդակի ընտրություն, հնարավոր ուժի որոշում, դրա ձևավորման համար կշիռների սահմանում, խորշման շրջան։

- Սկսում է կոշտության ստուգիչը և նմուշի դեֆորմացումը:

- Խորքի տրամագծի չափում.

- Էմպիրիկ հաշվարկ.

НВ=F/A, որտեղ F-ը բեռն է, kgf կամ N; A - տպման տարածք, մմ2.

НВ=(0, 102F)/(πDh), որտեղ D - գնդակի տրամագիծը, մմ; h - տպման խորություն, մմ։

Այս մեթոդով չափվող մետաղների կարծրությունը էմպիրիկ կապ ունիուժի պարամետրերի հաշվարկ. Մեթոդը ճշգրիտ է, հատկապես փափուկ համաձուլվածքների համար: Այն հիմնարար է համակարգերում այս մեխանիկական հատկության արժեքները որոշելու համար:

Ռոքվելի տեխնիկայի առանձնահատկությունները

Չափման այս մեթոդը հորինվել է XX դարի 20-ական թվականներին՝ ավելի ավտոմատացված, քան նախորդը։ Օգտագործվում է ավելի կոշտ նյութերի համար: Դրա հիմնական բնութագրերը (ԳՕՍՏ 9013-59; ԳՕՍՏ 23677-79)՝

- 10 կգֆ առաջնային բեռի առկայություն.

- Անցկացման ժամկետը՝ 10-60 վ.

- Հնարավոր ցուցանիշների սահմանային արժեքներ՝ HRA՝ 20-88; HRB՝ 20-100; HRC՝ 20-70։

- Թիվը պատկերված է կարծրության չափիչի հավաքատեղի վրա, այն կարող է նաև հաշվարկվել թվաբանական:

- Կշեռքներ և ներդիրներ: Գոյություն ունեն 11 տարբեր կշեռքներ՝ կախված ներդիրի տեսակից և առավելագույն թույլատրելի ստատիկ բեռից: Առավել հաճախ օգտագործվող՝ A, B և C.

A. ադամանդի կոնի ծայր, 120˚ կետի անկյուն, 60 կգֆ ընդհանուր ստատիկ ուժ, HRA; Հետազոտվում են բարակ ապրանքներ, հիմնականում գլանվածք:

C. նաև 150kgf HRC ադամանդի կոն, հարմար է կոշտ և կարծրացած նյութերի համար:

B. 1,588 մմ գնդիկ՝ պատրաստված կարծրացած պողպատից կամ կարծր վոլֆրամի կարբիդից, ծանրաբեռնվածությունը 100 կգֆ, HRB, որն օգտագործվում է հալված արտադրանքի կարծրությունը գնահատելու համար:

Գնդակաձև ծայր (1,588 մմ) կիրառելի է Rockwell B, F, G կշեռքների համար: Կան նաև E, H, K կշեռքներ, որոնց համար 3,175 մմ տրամագծով գունդ (ԳՕՍՏ 9013-59) օգտագործվում է։

Նմուշների քանակը,պատրաստված Rockwell կարծրության չափիչով մեկ տարածքում սահմանափակվում է մասի չափսերով: Երկրորդ փորձարկումը թույլատրվում է դեֆորմացիայի նախորդ վայրից 3-4 տրամագծով հեռավորության վրա: Փորձարկվող արտադրանքի հաստությունը նույնպես կարգավորվում է։ Այն պետք է լինի ոչ պակաս, քան 10 անգամ, քան ծայրի ներթափանցման խորությունը:

Նշման օրինակ՝

50HRC - մետաղի ռոքվելի կարծրությունը՝ չափված ադամանդի ծայրով, նրա թիվը 50 է։

Rockwell Study Plan

Մետաղների կարծրության չափումն ավելի պարզեցված է, քան Բրինելի մեթոդի դեպքում:

- Մասերի չափսերի և մակերեսի բնութագրերի գնահատում։

- Ստուգում ենք սարքի առողջությունը։

- Որոշեք ծայրի տեսակը և բեռնվածքի հզորությունը:

- Նախշի կարգավորում։

- Նյութի վրա առաջնային ուժի ներդրում, արժեքը 10 կգֆ.

- Լրիվ և պատշաճ ջանքեր գործադրելը:

- Ստացված թվի ընթերցում հավաքիչի սանդղակով:

Մաթեմատիկական հաշվարկը հնարավոր է նաև մեխանիկական պարամետրը ճշգրիտ որոշելու համար։

60 կամ 150 կգֆ բեռով ադամանդի կոն օգտագործելիս՝

HR=100-((H-h)/0, 002;

100 կգֆ ուժով գնդակով փորձարկելիս:

HR=130-((H-h)/0, 002, որտեղ h-ը ներթափանցման խորությունն է 10 կգֆ առաջնային ուժի դեպքում; H-ն ամբողջ ծանրաբեռնվածության դեպքում ներթափանցման խորությունն է. 0, 002 գործակիցը, որը կարգավորում է ծայրի շարժման չափը, երբ կարծրության թիվը փոխվում է 1 միավորով։

Ռոքվելի մեթոդը պարզ է, բայց բավականաչափ ճշգրիտ: Միևնույն ժամանակ այն կարող է չափել կոշտ մետաղների և համաձուլվածքների մեխանիկական հատկությունները։

Վիկերսի տեխնիկայի բնութագրերը

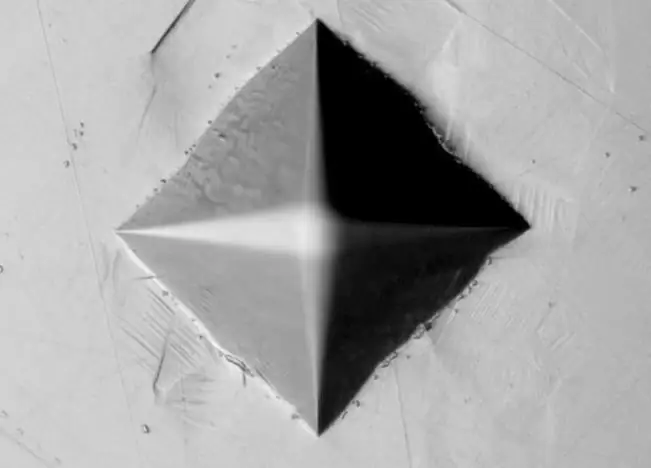

Մետաղների կարծրության որոշումը այս մեթոդով ամենապարզն ու ճշգրիտն է: Կարծրության ստուգիչի աշխատանքը հիմնված է նմուշի մեջ ադամանդե բրգաձև ծայրի խորացման վրա:

Հիմնական հատկանիշներ՝

- Նշող՝ 136° գագաթային ադամանդե բուրգ։

- Առավելագույն թույլատրելի բեռ՝ լեգիրված չուգունի և պողպատի համար՝ 5-100 կգֆ; պղնձի համաձուլվածքների համար - 2,5-50 կգ; ալյումինի և դրա վրա հիմնված համաձուլվածքների համար՝ 1-100 կգֆ.

- Ստատիկ բեռի պահպանման ժամանակաշրջան՝ 10-ից 15 վրկ.

- Փորձված նյութեր՝ 450-500 HB-ից ավելի կարծրությամբ պողպատ և գունավոր մետաղներ, ներառյալ քիմիական ջերմային մշակումից հետո արտադրանքները։

Նշման օրինակ՝

700HV20/15, որտեղ 700HV-ը Vickers կարծրության թիվն է; 20 - բեռ, 20 կգֆ; 15 - ստատիկ ջանքերի ժամանակաշրջան, 15 վրկ.

Վիկերսի ուսումնասիրության հաջորդականությունը

Ընթացակարգը չափազանց պարզեցված է։

- Ստուգեք նմուշը և գործիքավորումը: Առանձնահատուկ ուշադրություն է դարձվում մասի մակերեսին։

- Ընտրելով թույլատրելի ջանք։

- Թեստային նյութի տեղադրում։

- Կծկության ստուգիչի գործարկում:

- Կարդացեք արդյունքը թվատախտակի վրա։

Մաթեմատիկական հաշվարկն այս մեթոդով հետևյալն է.

HV=1, 8544(F/d2), որտեղ F-ը բեռն է,կգֆ; d-ը դրոշմման անկյունագծերի երկարությունների միջին արժեքն է, մմ:

Այն թույլ է տալիս չափել մետաղների, բարակ և մանր մասերի կարծրությունը՝ միաժամանակ ապահովելով արդյունքի բարձր ճշգրտություն։

Կշեռքների միջև անցման եղանակներ

Հատուկ սարքավորումների միջոցով որոշելով տպագրության տրամագիծը՝ կարծրությունը որոշելու համար կարող եք օգտագործել աղյուսակները: Մետաղների կարծրության աղյուսակը ապացուցված օգնական է այս մեխանիկական պարամետրի հաշվարկում: Այսպիսով, եթե Brinell արժեքը հայտնի է, համապատասխան Vickers կամ Rockwell թիվը կարելի է հեշտությամբ որոշել:

Համապատասխան որոշ արժեքների օրինակ՝

| Տպման տրամագիծ, մմ | Հետազոտության մեթոդ | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Մետաղների կարծրության աղյուսակը կազմված է փորձարարական տվյալների հիման վրա և ունի բարձր ճշգրտություն։ Կան նաև Բրինելի կարծրության գրաֆիկական կախվածություն երկաթ-ածխածնային համաձուլվածքում ածխածնի պարունակությունից: Այսպիսով, նման կախվածությունների համաձայն, պողպատի համար, որի կազմի մեջ ածխածնի քանակությունը հավասար է 0,2%, այն կազմում է 130 HB:

Նմուշի պահանջներ

ԳՕՍՏ-ի պահանջներին համապատասխան՝ փորձարկված մասերը պետք է համապատասխանեն հետևյալ բնութագրերին.

- Աշխատանքը պետք է լինի հարթ, ամուր պառկած լինի կարծրության չափիչի սեղանի վրա, դրա եզրերը պետք է լինեն հարթ կամ խնամքով մշակված։

- Մակերեսը պետք է ունենա նվազագույն կոշտություն: Պետք է հղկել և մաքրել, այդ թվում՝ քիմիական միացությունների օգնությամբ։ Միևնույն ժամանակ, մշակման գործընթացների ժամանակ կարևոր է կանխել աշխատանքային կարծրացման և մշակված շերտի ջերմաստիճանի բարձրացումը։

- Մասը պետք է համապատասխանի պարամետրային հատկություններով կարծրությունը որոշելու ընտրված մեթոդին:

Առաջնային պահանջների կատարումը ճշգրիտ չափումների նախապայման է։

Մետաղների կարծրությունը կարևոր հիմնարար մեխանիկական հատկություն է, որը որոշում է դրանց որոշ այլ մեխանիկական և տեխնոլոգիական առանձնահատկություններ, նախորդ մշակման գործընթացների արդյունքները, ժամանակի գործոնների ազդեցությունը և շահագործման հնարավոր պայմանները: Հետազոտության մեթոդաբանության ընտրությունը կախված է նմուշի մոտավոր բնութագրերից, նրապարամետրեր և քիմիական բաղադրություն։